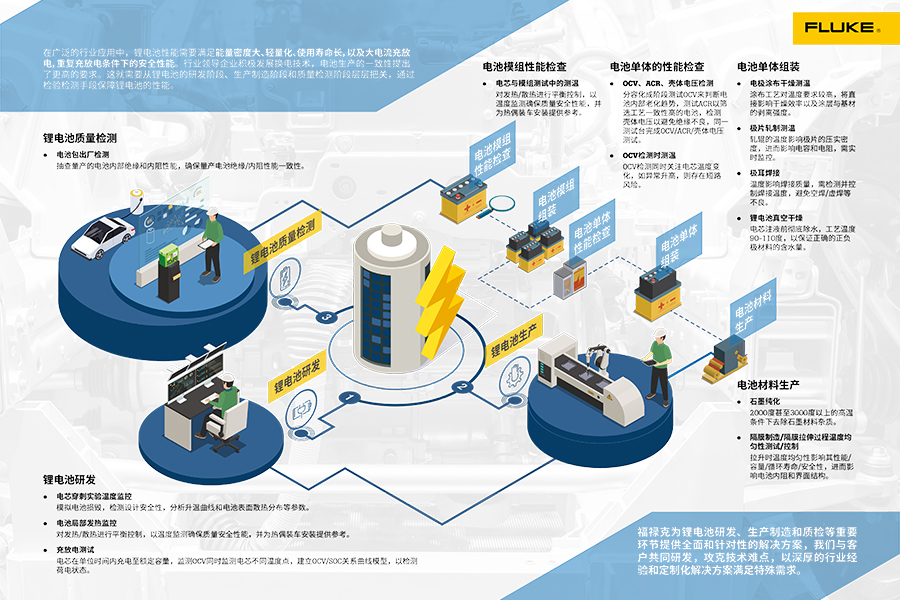

福禄克测试产品在锂电池行业应用解决方案

在广泛的行业应用中,锂电池性能需要满足能量密度大、轻量化、使用寿命长,以及大电流充放电,重复充放电条件下的安全性能。行业领导企业积极发展换电技术,电池生产的一致性提出了更高的要求。这就需要从锂电池的研发阶段、生产制造阶段和质量检测阶段层层把关,通过检验检测手段保障锂电池的性能。

福禄克为锂电池研发、生产制造和质检等重要环节提供全面和针对性的解决方案,我们与客户共同研发,攻克技术难点,以深厚的行业经验和定制化解决方案满足特殊需求。

1 锂电池研发

电芯穿刺实验温度监控

电芯穿刺实验即在研发阶段故意将电池电芯刺穿损毁,以模拟新能源汽车中所使用的动力电池,因车祸等原因电池被刺穿损毁,以检测电池模组设计是否安全,避免损毁后导致的着火或爆炸。在穿刺实验过程中,升温曲线和电池表面散热分布变化是需要分析的重要参数,使用福禄克热像仪配合智能化软件,可以精准高效地得到这些参数。

推荐产品:TiX650

- Fluke TiX650 红外热像仪

应用:电池局部发热监控/电池模组研发测温监控/电芯穿刺实验温度监控- 640 x 480(307,200像素)

- 9Hz/60Hz高帧频数据流传输

- 配备专业的SmartView R&D软件分析

电池局部发热监控及电池模组研发测温监控

电池使用过程中,化学能转化为电能并产生热量,而电芯安全使用较大不确定因素是电芯由于内部组件质量或设计原因,如能量密度过高或散热设计问题,导致的着火或爆炸。为了确保电池的安全运行,在研发设计阶段需对电池组件的发热和散热进行平衡控制,以充分全面的温度监测确保电池质量及安全性能。可使用福禄克热像仪配合智能化软件,方便地确认散热等设计是否合理,并且为后期装车的热偶安装位置提供重要参考。

推荐产品:TiX650

充放电测试

电芯研发过程中,需要进行充放电测试,以确保其充放电表现满足使用需求。具体而言,充电测试需要电芯在单位时间内充电至额定容量,需要检测仪器提供电容测试功能的同时具有时间记录功能。放电则按照0.2C(充放电倍率C=充放电电流(mA)/额定容量(mA·h))放电。充放电测试过程中,检测仪器精度越高,则更有助于研发精准性需求,采用高精度、低间隔时长的方式采集数据,可通过趋势分析功能直观观察测试时间内所需的统计信息(最大/最小/平均值/标准偏差)。

充放电测试中,为了检测荷电状态(SOC, state of charge),即剩余电量,需同时对点位温度进行检测,将充满电的电池以固定放电倍率进行放电,因处于不同温度、不同寿命时期时的电池,在相同的开路电压(OCV)下,SOC差别较大,因此在监测电池OCV数据的同时,还需要使用数据采集器和接触式电阻对电芯不同温度点进行监测,通过其电压与温度的数据来建立OCV/SOC关系曲线模型,并在此基础上以电压(OCV)确定剩余电量(SOC)。

推荐产品:TV40、8558A、8588A、5522A、7109A、2638A

- TV40 热像仪

应用:OCV检测中的测温- 全方位、24X7不间断监控

- IP66级防尘防水设计,工业级抗震抗电磁干扰

- 可在恶劣环境下稳定运行

- 智能化可编程软件

- 8558A/8588A 八位半台式数字多用表

应用:充放电测试中评估充放电机的功率和效能- 电压测试提供八位半以上数表,并有超限报警

- 容量测试自带时间戳功能,可记录充放电时间

- 提供趋势分析功能

- 5522A 高级多产品校准器

应用:数字多用表校准和充放电测试- 可校准六位半以下数字多用表

- 可输出高精度高稳定性的电压和电流

- 2638A 数据采集器

应用:充放电测试- 根据国家计量规范JJF1101-2019,环境实验箱中的温度分布需要做可靠性测试,使用Fluke 2638A数据采集器可以实现这一需求

- 配合7109A便携式校准恒温槽共同使用,监测2638A数据采集器准确性

- 7109A 便携式校准恒温槽

应用:同时校准多个温度传感器- 性能稳定、精度高且易携带

- 温度范围 -25°C 至 140°C

2 锂电池生产

2.1 电池材料生产制造

负极材料 石墨的纯化

利用石墨耐高温的特性,在高温条件下去除杂质,测温仪器需要长时间测试2000度以上的高温,特殊条件下甚至需要测试3000度以上的高温。

推荐产品:Endurance

- Endurance 系列高精度测温仪

应用:负极材料 - 石墨的纯化- 最高能测试3500度高温温度

- 精度高,长期使用稳定性好

隔膜制造/拉伸过程中温度均匀性的测试和控制

隔膜用于分隔电池正、负极,同时必须使电解质离子能通过,其性能直接影响电池内阻和界面结构,隔膜拉升过程中,温度均匀性对隔膜性能,特别是隔膜容量,循环寿命和安全特性都有直接影响,可通过检测温度均匀性提高对隔膜性能的把控。

推荐产品:MP、T40

- MP 系列扫描成像仪 / T40 系列点温仪

应用:隔膜制造/隔膜拉伸过程中温度均匀性的测试和控制- 薄膜专用响应波长,测量um级厚的薄膜温度

- 1024个线测量点,确保分辨mm级的薄膜缺陷

- 150HZ的扫描频率,可快速测量

- 数据连续记录,回溯不良以及工艺参数分析

2.2 电池单体的组装

电极涂布干燥测温

锂电池电极涂布是指将正负极浆料均匀地涂覆到正负极材料上,直接影响锂电池的容量和安全性能,涂布过程应避免杂质影响,同时当前流行的挤出式涂布和挤压式涂布工艺均对温度要求较高,温度将直接影响干燥效率以及涂层与基材的剥离强度。

推荐产品:MI3、MP

- MI3 在线式红外测温仪 / MP 扫描成像仪

应用:电极涂布干燥测温- 均匀、连续在线监控,对异常温度实时报警

- 分扇区监控,快速定位不良位置

- 生产数据的连续记录,方便回溯不良和工艺参数分析

极耳的焊接

高温条件下,铜和铝极耳焊接到仪器,温度控制直接影响焊接质量,因此需要检测并控制焊接温度,避免出现空焊,虚焊等不良。

推荐产品:MI3

- MI3 在线式红外测温仪(有色金属专用型号)

应用:极耳的焊接

极片轧制测温

电池极片轧制是正负极板上电池材料压实的过程,增加正极或负极材料的压实密度,以增大电池的放电容量,减小内阻,减小极化损失,延长电池的循环寿命。电池极片的压实密度非常重要,受轧制的轧辊的温度影响,因此需要对轧辊温度进行实时监控。

推荐产品:MI3

- MI3 在线式红外测温仪

应用:极片轧制测温- 轧辊高反射,采用创新性的信噪比增强技术,解决轧辊高反射带来的红外温度测量误差

- 直接测量辊面真实温度

- 响应快

锂电池真空干燥

锂电池电芯完成封装后,需将电解液注入电芯中,注液前需进行彻底除水,以避免电池充满状态下痕量的水与电池负极(类锂金属性质)发生反应,该过程要求控制工艺温度在90-110度之间,以保证正确的湿度和正负极材料的含水量。

推荐产品:DP5

- DP5 记录仪

应用:锂电池真空干燥- 配备专用隔热保护箱,可与产品一起放入腔体内

- 经历并记录整个工艺过程中的温度变化,及烘箱内的温度均匀性

- 保证整个烘箱都处在较佳的工艺温度范围内。

2.3 电池单体的性能检查

电池单体开路电压检测(OCV)、交流内阻(ACR)检测、壳体电压检测

现阶段OCV/ACR/壳体电压测试在同一测试台完成测试。

分容化成阶段锂电池会进行老化测试,期间电池内部会有晶体析出,这种现象将在未来引起劣化甚至短路的风险,因此在制作工艺中需要每隔一段时间测试电池开路电压(OCV)来判断电池内部老化趋势。

成型且合格的电芯需要通过测试内阻(ACR)进行筛选,通过严苛的筛选将工艺一致性高的电池归为一类,为后续模组封装做准备。

壳体测试用于检测电池的正负极与外壳之间是否存在裂纹,从而判断电池内部是否有绝缘不良。

推荐产品:BT5300

- BT5300 高精度电池测试仪

应用:电池单体开路电压检测(OCV)、交流内阻(ACR)检测、壳体电压检测- 提供OCV/ACR/壳体电压检测三合一方案

- 带载能力大,测试速度快

- 稳定性高

OCV检测中的测温

OCV开路电压检测中要同时关注电池电芯的温度变化,如检测到电芯温度异常升高,则该电芯存在短路风险。

推荐产品:MI3

- MI3 在线式红外测温仪

应用:OCV检测中的测温- 数字通讯协议方便多探头组网

- 小巧探头设计方便现场安装

2.4 电池模组、电池包电池组的组装及性能检查

电芯与模组测试中的测温

推荐产品:TV40

- TV40 热像仪

应用:电芯与模组测试中的测温- 全方位、24X7不间断监控

- IP66级防尘防水设计,工业级抗震抗电磁干扰

- 可在恶劣环境下稳定运行

- 智能化可编程软件

3 锂电池质量检测

电池包出厂检测

电池包出厂时,需抽查量产的电池内部绝缘和内阻性能,避免由于生产工艺的不稳定导致电池性能的偏移,确保量产电池在更大范围内的绝缘与内阻性能的一致性。

- 1587C FC 绝缘万用表

应用:电池包出厂绝缘检测- 小巧轻便,方便手持

- 一键提供1000V电压供绝缘测试

- TrendIt™ 图表的 PI/DAR 定时比测试,迅速发现潮湿和污染绝缘问题

- BT510 蓄电池内阻分析仪

应用:电池包出厂检测- 同时测量电池内阻和电压

- 自定义测试放电电压,可用于测量容量损失

- 纹波电压测试

- BT5300 高精度电池测试仪

应用:电池包出厂检测- 提供OCV/ACR/壳体电压检测三合一方案

- 带载能力大,测试速度快

- 稳定性高

更多方案详情 及 设备常规检测及维护 内容,请见《福禄克测试仪器锂电池行业应用产品手册》文档。

提问

您的问题将推送给已购用户,TA们会帮您解答